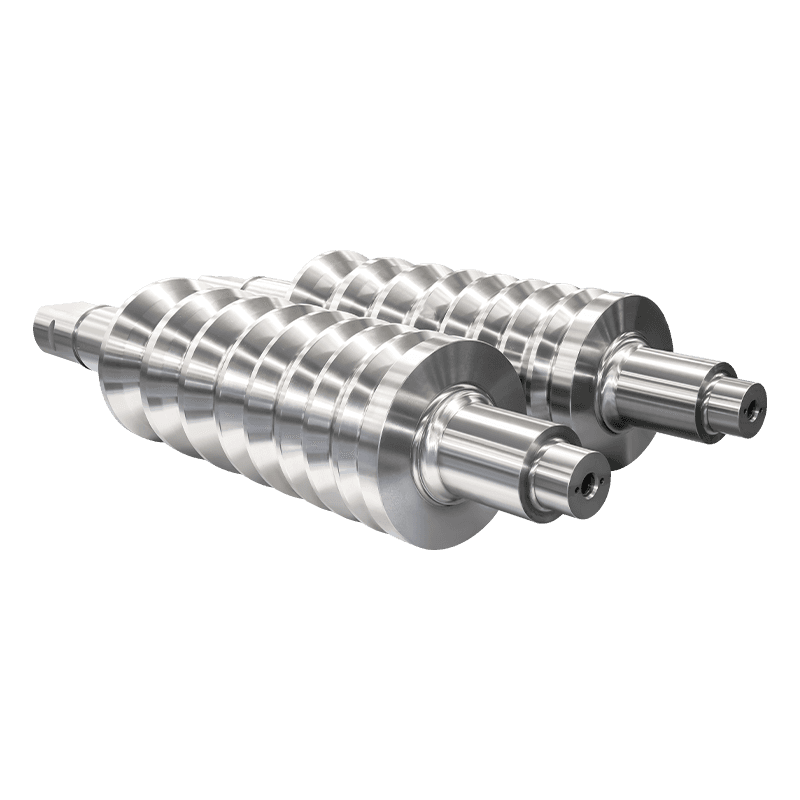

Yüksek bahisli metal üretim dünyasında, haddeleme değirmeni operasyonun kalbidir. Çiğ levhaların, çiçeklerin veya kütüklerin muazzam basınç ve ısı altında hassas tabakalara, plakalara, çubuklara ve yapısal şekillere dönüştürüldüğü yer burasıdır. Bu sürecin merkezinde, ruloların kendileri - metal şekillendirmek için gereken inanılmaz kuvvetleri taşıyan, masif, tam olarak tasarlanmış silindirler.

Bir rulo başarısız olduğunda, sonuçlar şiddetlidir. Üretim durur ve maliyetli kesinti süresine yol açar. Rulo, önemli bir sermaye yatırımı, pahalı onarmaya ihtiyaç duyabilir veya tamamen hurdaya çıkarılabilir. En kötü senaryolarda, felaket bir başarısızlık diğer değirmen ekipmanlarına zarar verebilir ve hatta güvenlik riskleri oluşturabilir. Rulo başarısızlığının en yaygın ve kritik şekli çatlamaktır.

Neye neden olduğunu anlamak haddeleme değirmeni Çatlama ve daha da önemlisi, operasyonel verimlilik, ürün kalitesi ve değirmen güvenliğine ulaşmak için temeldir. Bu makale, rulo başarısızlığının temel nedenlerini araştırır ve önleme için proaktif bir strateji çizmektedir.

Çatlamanın nedenlerini incelemeden önce, tüm ruloların aynı olmadığını anlamak çok önemlidir. Konumlarına ve işlevlerine göre farklı çalışma koşullarına tabidirler:

İş ruloları: Bunlar doğrudan sıcak veya soğuk metal ürününe temas eden rulolardır. Genellikle çapı daha küçüktür ve aşırı termal döngü ve aşınmaya maruz kalırlar.

Yedek rulolar: Bu daha büyük, sağlam rulolar, yüksek haddeleme kuvvetleri altında bükülmeyi önlemek için gerekli sertliği sağlar. Öncelikle mekanik streslerle karşılaşırlar.

Ara rulolar: Bazı değirmen konfigürasyonlarında (6 yükseklikte değirmenler gibi) kullanılan bu rulolar iş ve yedek rulolar arasında oturur.

Her rulo tipi, yönetilmezse çatlamaya yol açan karmaşık bir stres kombinasyonu yaşar:

Mekanik Stres: Her geçişte uygulanan muazzam haddeleme kuvveti, kesme ve bükülme momentleri.

Termal Stres: Sıcak metal üründen (sıcak haddelemede) yoğun ısı veya defveyamasyon (soğuk haddeleme) ile üretilen ısı, rulo yüzeyinin hızla genişlemesine neden olur. Rulonun çekirdeği daha serin kalır ve iç stres yaratır.

Termal Bisiklet: Yağlama veya su spreylerinden haddeleme ve soğutma sırasında tekrarlanan ısıtma, rulo yüzeyinin sürekli genişlemesine ve büzülmesine neden olur ve bu da termal yorgunluğa yol açar.

Aşınma ve sürtünme: Üründen aşındırıcı aşınma ve sürtünme yavaş yavaş rulo yüzeyini bozar.

Rulo çatlaması nadiren tek bir faktörden kaynaklanır. Neredeyse her zaman aşağıdaki nedenlerin birçoğu arasındaki etkileşimin sonucudur.

Bu, genellikle denilen ince, ağ benzeri yüzey çatlamasının en yaygın nedenidir. "Isı Kontrolü" veya "çelişmek."

Mekanizma: Bir yuvarlanma geçişi sırasında, çalışma rulo yüzeyi saniyeler içinde 500 ° C'yi (932 ° F) aşabilir. Bu, yüzey tabakasının genişlemesine neden olur. Rulo üründen uzaklaştıkça, emülsiyon, su veya hava ile soğutulur ve yüzeyin büzülmesine neden olur. Bu acımasız genişleme ve kasılma döngüsü döngüsel termal stresi indükler.

Sonuç: Zamanla, bu gerilmeler rulo malzemesinin yorgunluk sınırını aşar. Mikroskobik çatlaklar yüzeyde başlar ve yavaş yavaş içe doğru yayılır ve karakteristik bir örümcek-web deseni oluşturur. Sığ ısı kontrolleri taşlama yoluyla yönetilebilirken, derin olanlar daha ciddi arızalar için başlatma noktaları olabilir.

Bu, yuvarlanma işleminin döngüsel mekanik yüklerinin neden olduğu çatlamayı ifade eder.

Mekanizma: Bir rulo rulo ısırığından (metalle temas noktası) her geçtiğinde, bükülme ve kesme gerilmelerine tabi tutulur. Bu streslerin genliği, yuvarlanma kuvveti, şerit genişliği ve kalınlıktaki değişikliklerle dalgalanır.

Sonuç: Bir paperclip'in ileri geri bükülmesine benzer şekilde, rulo malzemesi sonunda yorgunluk için başarılı olur. Çatlaklar tipik olarak, ısı kontrolünden, öğütme izlerinden veya malzeme kapanımlarından önce önceden var olan mikro çatlaklar gibi stres konsantratörlerinde başlar ve genellikle en yüksek stresin yönüne dik olarak yayılır ve genellikle spalling veya tam kırığa yol açar.

Ani, felaket rulo başarısızlıkları sıklıkla operasyonel bir olaya kadar uzanır.

Parke taşları: Ürünün değirmen standından doğru bir şekilde çıkamadığı ve bir rulo etrafına sarıldığı bir parke taşer, birincil suçludur. Muazzam, eşit olmayan kuvvetler ve ani termal şok anında büyük çatlaklar yaratabilir.

Döşemeler: Mill’in tasarlanmış kapasitesinin (örneğin, çok kalın, çok sert veya çok geniş) dışında olan bir levhayı yanlışlıkla yuvarlamak, rulonun nihai gerilme gücünü aşan kuvvetler yaratabilir.

Yanlış Rulo Değişimi: Kurulum veya depolama sırasında taklit edilen rulolar, güçlü stres konsantratörleri olarak işlev gören darbe hasarına (Nicks, Dings) neden olabilir.

Rulo profilini geri yüklemek ve yüzey kusurlarını kaldırmak için yeniden tanıtım işlemi gereklidir. Bununla birlikte, zayıf taşlama uygulamaları erken rulo başarısızlığına önemli bir katkıda bulunur.

Öğütme yanıkları: Aşırı öğütme basıncı veya yetersiz soğutma suyu, rulo yüzeyini aşırı ısınabilir, metalurjik yapısını (temperleme) değiştirebilir ve öğütme kontrollerine (çatlaklar) yol açan gerilme gerilmeleri oluşturabilir.

Yetersiz kaldırma: Mevcut tüm termal ve mekanik çatlakları giderecek kadar derin öğütmemesi, yeni çatlakların eski çatlak köklerinden hızla yayılacağı anlamına gelir.

Zayıf yüzey kaplaması: Rulo profilindeki kaba öğütme izleri veya keskin geçişler, stresi yoğunlaştıran çentikler oluşturur.

Saygın rulo üreticileri ile nadir olmakla birlikte, rulodaki doğal kusurlar temel neden olabilir.

Kapanımlar: Rulo malzemesinin içindeki metalik olmayan safsızlıklar (örn. Cüruf), çatlakların kolayca başlayabileceği zayıf noktalardır.

Mikroyapı usulsüzlükleri: Üretim sırasında uygunsuz ısıl işlem, rulo içindeki tutarsız sertliğe, kırılganlığa veya artık gerilmelere yol açabilir.

Döküm ve dövme ruloları: Farklı üretim süreçleri ve malzeme dereceleri (örn. Yüksek krom demir, süresiz soğutma, tungsten karbür) termal şok, aşınma ve yorgunluğa karşı değişen bir dirence sahiptir. Belirli bir uygulama için yanlış rulo derecesini kullanmak arızayı hızlandırır.

Soğutma sistemi sadece ürünün sıcaklığını kontrol etmek için değildir; Ruloları korumak için çok önemlidir.

Yetersiz akış veya basınç: Nozullar tıkanırsa, yanlış hizalanmış veya cılızlanırsa, rulo eşit olarak soğutulmaz. Bu, sıcak noktalara, aşırı termal taç (merkezde şişme) ve hızlandırılmış termal yorgunluğa yol açar.

Yanlış soğutucu karışımı: Yanlış konsantrasyon veya haddeleme yağı veya emülsiyon tipi, ısı transfer verimliliğini ve yağlılığını azaltabilir ve rulolardaki hem termal hem de mekanik stresi artırabilir.

Önleme tek bir gümüş mermi değil, rulo yönetimine disiplinli, sistematik bir yaklaşımdır.

Değirmen operasyonlarını ve kontrolünü optimize edin:

Parke taşlarını önleyin: Arnavut kaldırım riskini en aza indirmek için gerginliği, hızı ve sıcaklığı izlemek için sağlam proses kontrol sistemleri uygulayın. Operatörlerin acil durum prosedürlerinde iyi eğitimli olduğundan emin olun.

Aşırı yüklemeden kaçının: Değirmenin haddeleme programlarına ve ürün sınıfı, genişlik ve geçiş başına azaltma için tasarlanmış sınırlara kesinlikle uyun.

Doğru rulo hizalamasını sağlayın: Yanlış hizalanmış rulolar düzensiz yük dağılımına neden olur, bu da lokal stres zirvelerine ve hızlandırılmış aşınmaya yol açar.

Master Termal Yönetimi:

Rulo Soğutma En İyi Uygulamaları Uygula: Soğutma sistemi için titiz bir önleyici bakım programı oluşturun. Tüm rulo varil uzunluğu boyunca düzgün bir kapsam sağlamak için tüm nozulları düzenli olarak inceleyin, temizleyin ve kalibre edin.

Rulo ısıtıcılar kullanın: Yedek rulolar için, hizmete yerleştirilmeden önce ön ısıtma, sıcak iş rulolarıyla ilk temastan termal şoku önler.

Aşamalı soğutmayı düşünün: Uzun bir kampanyadan sonra, ruloların hızlı ortam soğutmasına maruz kalmak yerine kontrollü bir ortamda kademeli olarak soğumasına izin verin.

Yükseltme Rulo Taşlama ve Muayene Standartları:

Bir “sıfır çatlak” taşlama politikası benimseyin: Her öğütmenin amacı, önceki çatlamanın tüm kanıtlarını ortadan kaldırmak olmalıdır. Tahribatsız Test (NDT) yöntemlerini kullanın DY Penetrant Denetimi (DPI) or ultrasonik test Hizmete iade edilmeden önce rulonun çatlaksız olduğunu doğrulamak.

Öğütmeyi önleyin yanıklar: Geniş soğutucu ve uygun besleme oranlarına sahip uygun öğütme tekniklerini kullanın. Aşırı ısı üretmekten kaçınmak için işlemi izleyin.

Kesin profili ve bitişini koruyun: Eşit yük dağılımını sağlamak ve stres konsantratörlerini ortadan kaldırmak için belirtilen taç ve yüzey kaplamasına öğütün.

Titiz bir rulo yönetim programı uygulayın:

Track Roll Geçmişi: Toplam tonajlı rulo, runind sayısı, kesinti nedenleri ve tüm NDT denetim raporları dahil olmak üzere her rulo için ayrıntılı kayıtları koruyun. Bu veriler eğilimleri tanımlamak ve ömrünün sonunu tahmin etmek için paha biçilmezdir.

Dikkatle kullanın: Etki hasarını önlemek için uygun arma ve depolama ekipmanlarını kullanın. Küçük bir nick, binlerce pahalıya mal olabilir veya felaket bir başarısızlığa yol açabilir.

İş için doğru ruloyu seçin: Rulo malzeme derecesinin (örneğin, termal şok veya aşınmaya karşı direncinin) belirli stand pozisyonu ve haddelenen ürünle mükemmel bir şekilde eşleştirilmesini sağlamak için rulo tedarikçinizle yakın bir şekilde çalışın.

Eğitim ve kültüre yatırım:

Nihayetinde, en iyi uygulamalar sadece onları uygulayan insanlar kadar iyidir. Değirmen operatörleri, rulo öğütücüler ve bakım personeli için kapsamlı eğitime yatırım yapın. Herkesin dikkatli rulo yönetiminin değirmenin verimliliğine, maliyet etkinliğine ve güvenliğine doğrudan bağlı olduğunu anladığı bir kültürü teşvik edin.

Haddeleme değirmeni rulo çatlaması, metal şekillendirmenin doğasında bulunan aşırı koşulların kaçınılmaz bir sonucudur. Bununla birlikte, sıklığı ve şiddeti tamamen bir operasyonun kontrolü içindedir. Mills, reaktif bir zihniyetten (“öğüteceğiz”) kök neden analizine odaklanan proaktif, veri odaklı bir stratejiye geçerek, rulo ömrünü önemli ölçüde genişletebilir, kesinti süresini azaltabilir ve güvenliği artırabilir.

Termal yorgunluk, mekanik aşırı yük, uygunsuz bakım-nedenleri iyi anlaşılmıştır. Çözümler - zehirli öğütme, optimize edilmiş soğutma, dikkatli çalışma ve kapsamlı inceleme - disiplin ve yatırımın gerilemesi. Bu yatırım, tutarlı üretim, azaltılmış rulo tüketimi ve tek, felaketli bir felaket rulo başarısızlığından kaçınma şeklinde birçok kez ödenir. Rulolarınızı korumak temelde kârlılığınızı korumakla ilgilidir.