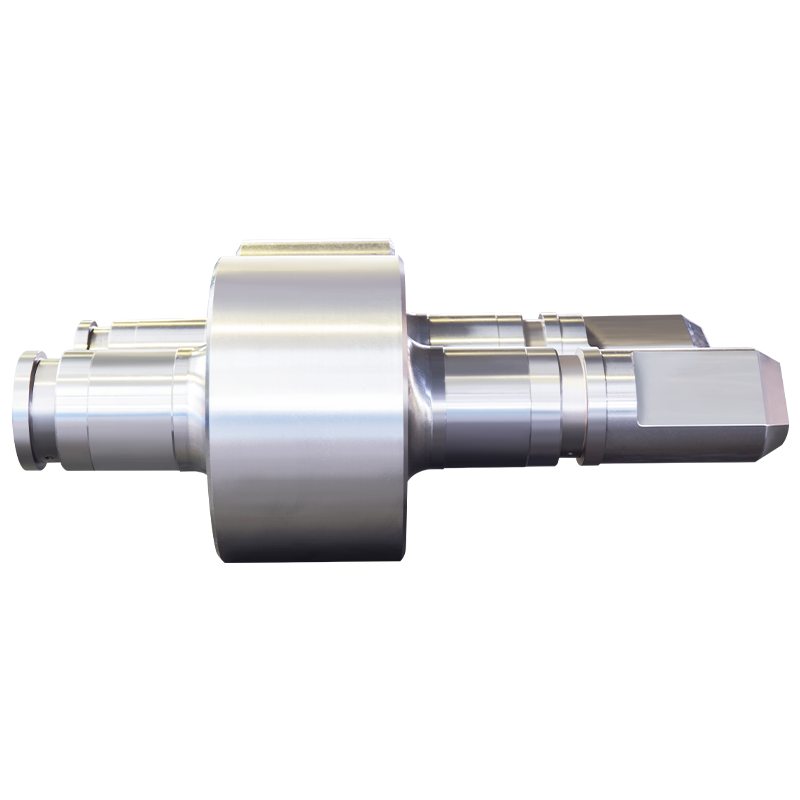

Bir şeyin ilk değerlendirmesi alaşımlı dökme çelik rulolar kapsamlı bir görsel ve boyutsal inceleme ile başlar. Bu temel adım, yüzey kusurlarını tanımlar ve daha gelişmiş testlerden önce rulonun hassas fiziksel özellikleri karşılamasını sağlar. Denetçiler, namlu ve boyunlar da dahil olmak üzere tüm silindir yüzeyini, kum kalıntıları, gaz gözenekliliği, cüruf yamaları, soğuk kapanma veya çatlaklar gibi döküm düzensizliklerine ilişkin işaretler açısından titizlikle inceliyor. Bu tür kusurların varlığı, yüzeysel olsa bile, gerilim toplayıcı olarak hareket edebilir ve yuvarlanma yükleri altında yıkıcı arızalara yol açabilir. Eş zamanlı olarak kritik boyutlar mikrometre, kumpas ve lazer tarayıcı gibi hassas aletler kullanılarak doğrulanır. Namlu çapı, uzunluğu, boyun çapları ve eş merkezlilik, imalat çiziminin toleranslarına göre kontrol edilir. Özellikle salgı veya koniklikteki herhangi bir sapma, frezenin çalışması sırasında titreşime neden olabilir, bu da ürün kalitesinin düşmesine ve rulmanların daha hızlı aşınmasına yol açabilir.

Alaşımlı çelik döküm rulonun asıl kalitesi, sertliğini, mukavemetini, tokluğunu ve aşınma direncini doğrudan belirleyen kimyasal bileşimi ve iç mikro yapısı tarafından belirlenir. Bu analiz, rulonun doğru kalitede malzemeden yapıldığını ve uygun şekilde ısıl işleme tabi tutulduğunu doğrular.

Spektroskopik analiz, tüm önemli alaşım elementlerinin yüzdesini doğrulamak için genellikle Optik Emisyon Spektrometrisi (OES) kullanılarak gerçekleştirilir. Tipik bir kontrol şunları içerir:

Küçük sapmalar bile performansı önemli ölçüde değiştirebileceğinden, sonuçların belirtilen sınıf aralığına kesinlikle uyması gerekir.

Rulodan bir numune bölümü (çoğunlukla atılan uçtan veya özel olarak dökülmüş bir kupondan) hazırlanır, cilalanır, kazınır ve mikroskop altında incelenir. Bu mikro yapıyı ortaya çıkarır. Yüksek kaliteli alaşımlı çelik döküm rulo için istenen yapı, tipik olarak, ince, sert karbürlerin düzgün bir şekilde dağıldığı, temperlenmiş bir martensit veya bainit matrisidir. Değerlendiriciler şunları arar:

Bu aşama, simüle edilmiş hizmet koşulları altında silindirin performans özelliklerini ölçer. Test, rulo gövdesinden makineyle işlenmiş numuneler veya aynı ısıdan dökülen eklenmiş test blokları üzerinde gerçekleştirilir.

Sertlik, aşınma direncini gösteren en sık kontrol edilen özelliktir. Standart yöntemler kullanılarak rulo namlusu yüzeyi ve derinliği boyunca ölçülür:

| Ölçek | Alaşımlı Dökme Çelik Rulolar için Tipik Aralık | Ölçüm Amacı |

| Kıyı Skleroskopu (HS) | 60 - 85HS | Ortak yüzey özelliği, tahribatsız. |

| Brinell (HBW) | 400 - 650 HBW | Malzeme sertifikasyonu standardı. |

Namlu uzunluğu boyunca ve yüzeyden çekirdeğe (belirtilen sınırlar dahilinde) tutarlı bir sertlik profili, eşit aşınmayı sağlamak ve dökülmeyi önlemek için gereklidir.

NDT, ruloya zarar vermeden iç kusurların tespit edilmesi açısından kritik öneme sahiptir. Ultrasonik Test (UT), yüksek frekanslı ses dalgalarının ruloya iletildiği birincil yöntemdir. Büzülme boşlukları, sıcak yırtıklar veya füzyon olmayan bölgeler gibi iç süreksizliklerden gelen yansımalar bir ekranda görüntülenir. Yetenekli bir teknisyen herhangi bir kusurun konumunu, boyutunu ve yönünü haritalandırır. Kabul veya ret, kusur boyutu, konumu (örneğin yüzey altı veya derin çekirdek) ve boyun filetosu gibi kritik stres alanlarına yakınlığı ile ilgili önceden tanımlanmış kriterlere dayanmaktadır. İnce çatlakları ortaya çıkarmak için yüzey alanlarında Manyetik Parçacık Denetimi (MPI) gibi diğer NDT yöntemleri kullanılabilir.

Halihazırda hizmette olan rulolar için kalite değerlendirmesi laboratuvar testlerinden operasyonel performans ölçümlerine doğru kayıyor. Bu gerçek dünya verileri, başlangıç kalitesini doğrulamak ve gelecekteki satın alımlara rehberlik etmek açısından çok değerlidir. Yeniden taşlama gerekmeden önce haddelenen toplam tonaj, kullanım ömrü boyunca gerçekleştirilen yeniden taşlama döngülerinin sayısı ve hizmetten nihai olarak çıkarılma nedenleri (ör. aşınma, ufalanma, boyun yatağı arızası) dahil olmak üzere her bir vals seti için temel performans göstergeleri (KPI'ler) titizlikle takip edilir. Belirli bir üreticinin veya eriyiğin birden fazla kampanyasında tutarlı, üstün performans, yüksek ve tutarlı kalitenin güçlü bir göstergesidir. Bu veriler genellikle bir rulo pasaportu veya günlüğünde derlenerek, farklı değirmen tezgahları için bakım programları ve vals seçimi hakkında bilgi veren kapsamlı bir yaşam geçmişi oluşturulur.

Rulo kalitesinin değerlendirilmesi, fiziksel ürünün ötesine geçerek üreticinin kabiliyetine ve güvenilirliğine kadar uzanır. Kapsamlı bir tedarikçi denetimi tüm üretim sürecini değerlendirir. Bu, kalite yönetim sistemi sertifikalarının (örneğin, ISO 9001) gözden geçirilmesini, dökümhane uygulamalarının, eriyik proses kontrolünün, ısıl işlem tesislerinin ve işleme yeteneklerinin incelenmesini içerir. Tedarikçinin test sertifikalarının (Malzeme Test Sertifikaları veya Değirmen Sertifikaları) kimyasal ve mekanik özellikler açısından incelenmesi zorunludur. Saygın bir tedarikçi, eriyik ısı numarasından bitmiş ruloya kadar tam izlenebilirlik sağlar. Titiz süreç içi denetimler yürüten, teknik açıdan yetkin bir tedarikçiyle ortaklık kurmak, tutarlı rulo kalitesi sağlamak için genellikle en etkili uzun vadeli stratejidir.