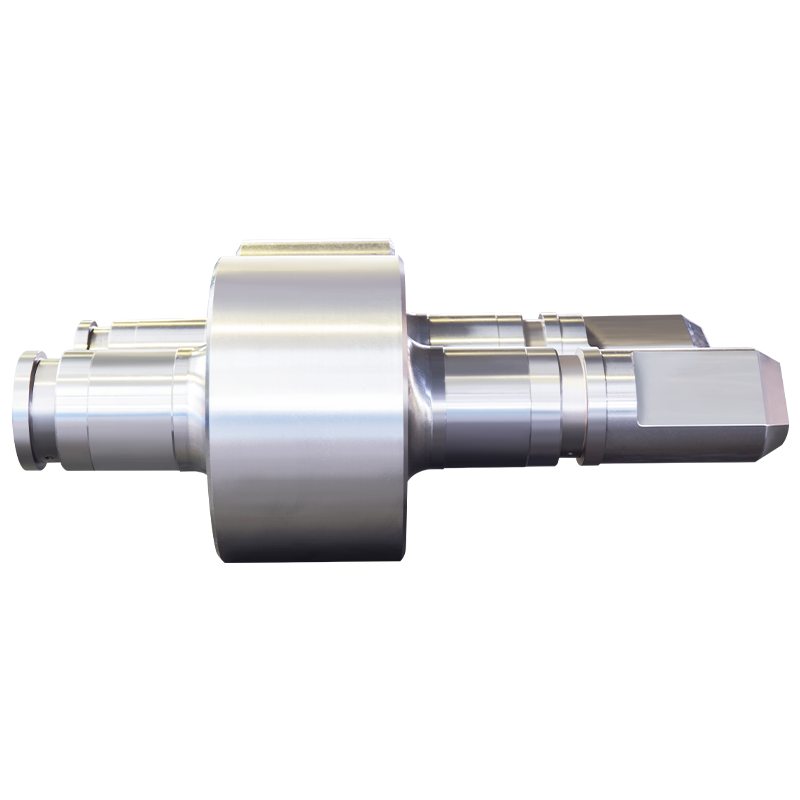

Alaşım döküm çelik rulolar metal işleme endüstrisinde, özellikle haddeleme değirmenlerinde temel bileşenlerdir. Bu rulolar, çelik, alüminyum ve bakır gibi çeşitli metallerin istenen şekillere ve boyutlara şekillendirilmesinde ve oluşturulmasında önemli bir rol oynar. Yüksek mukavemetleri, aşınma direnci ve ısı direnci, onları zorlu haddeleme uygulamalarında kullanım için ideal hale getirir.

Alaşım döküm çelik ruloların bileşimi

Alaşımlı dökme çelik ruloların bileşimi, istenen mekanik özellikleri sağlamak için dikkatle tasarlanmıştır. Alaşım döküm çelik rulolarındaki ana öğeler şunları içerir:

Demir (FE)

Demir, kütlelerinin çoğunluğunu oluşturan alaşım döküm çelik ruloların temel metalidir. Rulolara temel yapı ve mukavemet sağlar.

Karbon (c)

Karbon döküm çelik rulolarda kritik bir alaşım elemanıdır. Karbon içeriği, gerekli sertliğe ve aşınma direncine bağlı olarak tipik olarak% 0.4 ila% 1.4 arasında değişir. Daha yüksek karbon içeriği sertliği ve aşınma direncini arttırır, ancak tokluğu azaltabilir.

Alaşım Elemanları

Krom (CR): Ruloların sertliği, aşınma direncini ve korozyon direncini iyileştirmek için krom eklenir. Mikroyapıda sert krom karbürler oluşturur ve rulonun yüksek stres ve yüksek sıcaklık ortamlarındaki performansını artırır.

Nikel (NI): Nikel, ruloların tokluğunu ve darbe direncini geliştirir. Ayrıca tahıl yapısını iyileştirmeye yardımcı olur, bu da daha iyi mekanik özelliklere neden olur.

Molibden (MO): Molibden, ruloların yüksek sıcaklık mukavemetini ve sürünme direncini arttırır. Ayrıca rulonun termal yorgunluğa karşı direncini de artırır.

Manganez (MN): Çeliği deoksidize etmek ve sertleşebilirliğini artırmak için manganez eklenir. Ayrıca tane boyutunu kontrol etmeye yardımcı olur ve ruloların genel gücünü geliştirir.

Silikon (SI): Silikon bir deoksider olarak kullanılır ve döküm sırasında erimiş metalin akışkanlığını iyileştirmeye yardımcı olur. Ayrıca ruloların gücüne ve sertliğine katkıda bulunur.

Alaşım döküm çelik ruloların üretim süreci

Alaşım döküm çelik ruloların üretim süreci aşağıdakiler dahil olmak üzere birkaç adım içerir:

Eritme ve döküm

Çelik hurda, pik demir ve alaşım elemanları dahil olmak üzere yüksek kaliteli hammaddeler, elektrikli ark fırında veya indüksiyon fırında eritilir. Erimiş metal daha sonra istenen rulo şeklini oluşturmak için kalıplara dökülür. Ruloların karmaşıklığına ve boyutuna bağlı olarak kum döküm, yatırım dökümü veya santrifüj döküm gibi döküm yöntemleri kullanılabilir.

Isıl işlem

Isıl işlem, alaşım döküm çelik ruloların üretim sürecinde çok önemli bir adımdır. Ruloların mikro yapısını ve mekanik özelliklerini optimize etmek için kullanılır. Tipik ısıl işlem işlemi tavlama, söndürme ve temperlemeyi içerir. İçsel stresleri hafifletmek ve ruloların işlenebilirliğini artırmak için tavlama yapılır. Söndürme ve temperleme, ruloların sertliğini, mukavemetini ve aşınma direncini arttırmak için kullanılır.

İşleme

Isıl işlemden sonra, rulolar gerekli boyutlara ve yüzey kaplamasına işlenir. Rulo yüzeyinin istenen doğruluğunu ve pürüzsüzlüğünü elde etmek için dönüş, öğütme ve sıkıcı gibi işleme işlemleri gerçekleştirilir.

Alaşım döküm çelik ruloların özellikleri

Alaşımlı döküm çelik rulolar, yuvarlanma değirmenlerinde kullanıma uygun hale getiren birkaç arzu edilen özelliğe sahiptir:

Yüksek güç

Alaşım dökme çelik rulolar yüksek gerilme ve basınç mukavemetine sahiptir, bu da haddeleme işlemleri sırasında karşılaşılan yüksek kuvvetlere ve basınçlara dayanmalarını sağlar.

Mükemmel aşınma direnci

Krom, molibden ve vanadyum gibi alaşım elemanlarının eklenmesi, ruloların aşınma direncini geliştirir. Bu, ruloların aşındırıcı malzemelerle temas ettiği uygulamalarda kullanıma uygun hale getirir.

İyi ısı direnci

Alaşım dökme çelik rulolar, önemli deformasyon veya mekanik özellik kaybı olmadan yüksek sıcaklıklara dayanabilir. Bu, ruloların yüksek sıcaklıklara maruz kaldığı sıcak haddeleme işlemleri için önemlidir.

Sertlik

Yüksek sertliklerine ve aşınma direncine rağmen, alaşım dökme çelik rulolar, darbe yüklemesi altında çatlamayı ve arızayı önlemeye yardımcı olan iyi bir tokluğa sahiptir.

Boyutsal stabilite

Alaşımlı döküm çelik rulolar, haddeleme işlemleri sırasında tutarlı performans ve ürün kalitesi sağlayan mükemmel boyutlu denge sergiler.

Alaşım döküm çelik rulo uygulamaları

Alaşım döküm çelik rulolar, aşağıdakiler dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılmaktadır:

Çelik endüstrisi

Çelik endüstrisinde, alaşım dökme çelik rulolar, plakalar, tabakalar, çubuklar ve borular gibi farklı türde çelik ürünler üretmek için haddeleme değirmenlerinde kullanılır. Hem sıcak hem de soğuk haddeleme işlemlerinde kullanılırlar.

Alüminyum endüstrisi

Alaşımlı dökme çelik rulolar, alüminyum endüstrisinde alüminyum tabakalar, folyolar ve ekstrüzyonlar için de kullanılır. Bu ruloların yüksek mukavemeti ve aşınma direnci, onları alüminyum haddelemenin zorlu gereksinimlerine uygun hale getirir.

Bakır endüstrisi

Bakır endüstrisinde, alaşım dökme çelik rulolar bakır levhaları, telleri ve tüpleri yuvarlamak için kullanılır. Bu ruloların iyi ısı direnci ve boyutsal stabilitesi, yüksek kaliteli bakır ürünler elde etmek için gereklidir.

Diğer endüstriler

Alaşımlı döküm çelik rulolar, çeşitli metal bileşenleri üretmek için otomotiv, havacılık ve inşaat endüstrileri gibi diğer endüstrilerde de kullanılır.

Alaşım döküm çelik ruloların avantajları ve dezavantajları

Avantajlar

Yüksek mukavemet ve aşınma direnci, uzun hizmet ömrü ile sonuçlanır.

Sıcak haddeleme işlemleri için uygun iyi ısı direnci.

Sertlik, çatlama ve başarısızlık riskini azaltma.

Tutarlı ürün kalitesi sağlayan boyutsal stabilite.

Dezavantajlar

Dökme demir rulolar gibi diğer bazı rulo türlerine kıyasla daha yüksek maliyet.

Kârlı işçilik ve gelişmiş ekipman gerektiren karmaşık üretim süreci.

Alaşım döküm çelik roll teknolojisinde gelecekteki eğilimler

Metal işleme endüstrisi gelişmeye devam ettikçe, daha verimli ve yüksek performanslı haddeleme ekipmanları için artan bir talep var. Bu talepleri karşılamak için, alaşım döküm çelik roll teknolojisinin geliştirilmesinde aşağıdaki eğilimler beklenmektedir:

Yeni alaşım kompozisyonlarının geliştirilmesi

Araştırmacılar, alaşım döküm çelik ruloların performansını artırmak için sürekli olarak yeni alaşım kompozisyonları araştırıyorlar. Aşınma direnci, ısı direnci ve tokluk gibi özellikleri arttırmak için yeni alaşım elemanları ve kombinasyonları araştırılmaktadır.

Üretim süreçlerinin optimizasyonu

Üreticiler, üretkenliği artırmak, maliyetleri azaltmak ve ürün kalitesini artırmak için alaşım döküm çelik ruloların üretim süreçlerini optimize etmeye odaklanıyor. Bu, gelişmiş döküm tekniklerinin, ısıl işlem süreçlerinin ve işleme yöntemlerinin kullanımını içerir.

Gelişmiş teknolojilerin entegrasyonu

Bilgisayar destekli tasarım (CAD), Bilgisayar Destekli Üretim (CAM) ve sonlu eleman analizi (FEA) gibi gelişmiş teknolojiler, alaşım döküm çelik ruloların tasarımına ve üretimine giderek daha fazla entegre edilmektedir. Bu teknolojiler tasarım doğruluğunu artırmaya, üretim sürecini optimize etmeye ve ruloların performansını tahmin etmeye yardımcı olur.

Sürdürülebilirlik ve çevresel düşünceler

Sürdürülebilirlik ve çevre korumasına artan vurgu ile, daha çevre dostu alaşım döküm çelik ruloların geliştirilmesine yönelik artan bir eğilim vardır. Bu, geri dönüştürülmüş malzemelerin kullanımı, üretim sırasında enerji tüketiminin azaltılması ve atıkları azaltmak için rulo ömrünün iyileştirilmesini içerir.

Çözüm

Alaşımlı döküm çelik rulolar, metal işleme endüstrisindeki hayati bileşenlerdir, yüksek güç, aşınma direnci, ısı direnci ve tokluk sunar. Eşsiz kompozisyonları ve üretim süreçleri, onları çeşitli endüstrilerdeki çok çeşitli uygulamalar için uygun hale getirir. Teknoloji ilerlemeye devam ettikçe, alaşım döküm çelik rulolarının performansının, metal işleme endüstrisinin artan taleplerini karşılayarak daha da iyileşmesi bekleniyor. Bununla birlikte, bu ruloların gelecekteki gelişmesinde maliyet azaltma ve çevresel sürdürülebilirlik gibi zorlukların da ele alınması gerekmektedir.